|

低廉之廢棄油炸油(Wasted frying oils)或非食用油(Non-edible oils)含有較多之游離脂肪酸、水分與沉澱物,於轉酯化反應過程中,不僅需要更多之催化劑,且容易產生皂化物。產生之皂化物與催化劑結合,影響轉酯速率,更會造成後續處理之困難,增加生產之成本。因此使用廢棄油炸油或非食用油作為料源時,必須透過前處理技術將游離脂肪酸、水分與沉澱物等去除至酸值低於3.0 mg KOH/g、含水率低於1.0 wt %、固體含量低於1.0wt%。

用於油脂原料之前處理技術依料源之游離脂肪酸含量、MIU(Moisture、Insoluble impurities and Unsaponifiable content)與轉酯技術有關。常見之前處理技術包括:脫膠(Degummed)、Caustic stripping 、Bleaching、Deodorization、甘油解(Glycerolysis)、酸酯化(Acid esterification)等去除游離脂肪酸含量技術。

脫膠(Degummed)程序係用以移除粗油脂內對醇解反應有抑制作用之磷脂質(Phospholipids;PLs),具提高後續轉酯率之效果。

Caustic stripping用於游離脂肪酸含量低於4%之油脂,係透過添加鹼性催化劑,如氫氧化鈉或氫氧化鉀,與油脂內之游離脂肪酸反應生成皂,然後於其他製程前將生成之皂移除,以降低油脂之游離脂肪酸含量。

Bleaching係用以吸附油脂中所含微量金屬、水分、不溶物(Insolubles)、色素(Pigments)與脫膠過程所沉澱之磷脂(Phospholipids)等物質,並具有移除脫膠後殘餘之磷酸(Phosphoric acid)與降低油脂之氧化物含量之效果。

Deodorization用於游離脂肪酸含量超過30%之油脂,是一種真空蒸餾(Vacuum distillation)之過程,操作溫度為240~270℃、壓力為2~5 mmHg,為一能量密集之程序,增加之成本以原料重量計算約4 Cents(小廠)、1.5~2.0 Cents(大廠)(Tyson, 2002; Tyson, 2003)。

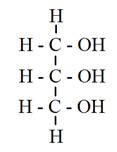

甘油解(Glycerolysis)係透過添加之甘油(Glycerol)將游離脂肪酸轉換成單酸甘油酯(Monoglyceride;MG)之過程,如圖5-1-1所示。其中,甘油解溫度約250~260℃,壓力為5~6 hPa,若添加鋅粉(Zinc powder)或(Zinc chloride)等觸媒,則可降低溫度至220℃。

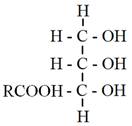

酸酯化(Acid esterification)用於游離脂肪酸含量過高之油脂,係先利用酸作為催化劑,以甲醇將游離脂肪酸進行酯化反應,降低游離脂肪酸含量,然後再進行轉酯化反應產製生質柴油(Canakci and Van Gerpan, 1999; Ramadhas et al., 2005),酯化過程產出之水分必須連續移除。

RCOOH |

+ |

|

--> |

|

+ |

3H2O |

游離脂肪酸 |

|

甘油 |

|

單酸甘油酯 |

|

|

圖5-1-1 游離脂肪酸與甘油之合成反應

RCOOH |

+ |

CH3OH |

H2SO4

--> |

RCOO-CH3 |

+ |

H2O |

游離脂肪酸 |

|

甲醇 |

|

甲酯 |

|

水 |

圖5-1-2 游離脂肪酸之酯化反應

閱讀PDF......

|